Нитрид алюминия (AlN), с химической формулой AlN, представляет собой нитрид с ковалентной связью, состоящий из [AlN₄] тетраэдры как структурные единицы. Он принадлежит к гексагональной кристаллической системе и имеет такие характеристики, как низкая молекулярная масса, прочная атомная связь, простая кристаллическая структура.структура и высокая координация колебаний решетки.

Благодаря уникальным параметрам кристалла AlN демонстрирует превосходные свойства, такие как высокая теплопроводность, высокая прочность, высокое объемное сопротивление, высокое выдерживаемое напряжение изоляции, низкие диэлектрические потери и коэффициент теплового расширения, соответствующий кремнию. Эти свойства делают AlN идеальным материалом для изготовления керамических электронных подложек и упаковочных материалов с высокой теплопроводностью. Его часто считают самым идеальным материалом для электронной подложки.

Совет 1: Теплопроводность и другие применения AlN

Теоретическая теплопроводность монокристаллов AlN составляет 320 Вт/(м·К), тогда как теплопроводность поликристаллической керамики AlN может составлять от 140 до 200 Вт/(м·К), что примерно в 10 раз выше, чем у обычных полимерных подложек. и глиноземная керамика. Кроме того, AlN имеет прямозонную структуру и теоретически может излучать свет в широком диапазоне длин волн, от глубокого ультрафиолета до глубокого инфракрасного диапазона. Это незаменимый материал в светодиодах на основе GaN, полевых транзисторах и других устройствах.

1. Зачем модифицировать поверхность Порошки нитрида алюминия?

Поверхность порошков AlN обладает высокой реакционной способностью и легко вступает в реакцию с влагой воздуха. AlN первоначально превращается в аморфную фазу AlOOH, которая в дальнейшем может превращаться в Al(OH).₃ при определенных условиях температуры, pH и активности ионов. Это приводит к образованию Al(OH)₃ или пленки AlOOH (гидроксида алюминия) на поверхности порошков. Увеличение содержания кислорода существенно снижает теплопроводность керамики AlN. Из-за этой характеристики обращение, хранение, транспортировка и последующая обработка порошков AlN могут быть проблематичными.

Совет 2: Способы получения порошков нитрида алюминия

К основным методам получения высокочистых, мелкозернистых и узкораспределенных порошков AlN относятся прямое нитридирование алюминиевого порошка, карботермическое восстановление оксида алюминия, самораспространяющийся высокотемпературный синтез (СВС), химическое осаждение из газовой фазы (CVD). и высокоэнергетическая шаровая мельница. В промышленном производстве преимущественно используются первые два метода, остальные применяются главным образом в экспериментальных исследованиях.

Совет 3. Методы определения степени гидролиза порошков AlN

Степень гидролиза порошков AlN можно определить с помощью различных методов, включая рентгеноструктурный анализ (XRD) для изучения фазовых изменений, сканирующую электронную микроскопию (SEM) для наблюдения изменений в форме частиц порошка AlN до и после гидролиза, а также просвечивающая электронная микроскопия (ПЭМ) для анализа кристаллической структуры продуктов. Кроме того, степень гидролиза можно определить путем мониторинга газообразного аммиака, образующегося при гидролизе, что приводит к образованию NH.₄⁺ и ох⁻ ионы, что приводит к изменению pH раствора.

Более того, основным методом формования керамических подложек на основе AlN, часто называемым «королем керамических подложек», является метод шликерного литья. Этот метод эффективен и экономически выгоден. Однако гидролиз порошков AlN серьезно препятствует развитию процессов шликерного литья на водной основе для керамики AlN. Методы шликерного литья без использования воды, хотя и жизнеспособны, но дороги, приводят к плохой однородности образцов и выделяют органические пары, которые вызывают загрязнение окружающей среды.

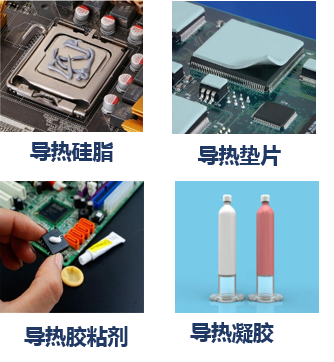

Кроме того, новые применения AlN, например, в теплопроводящих пластмассах и теплопроводящих клеях, требуют порошков AlN с улучшенной стойкостью к гидролизу, совместимостью с органическими материалами и низким термическим сопротивлением на границе раздела.

Таким образом, улучшая Устойчивость к гидролизу и стабильность порошков AlN стал горячей темой в исследованиях методов модификации поверхности порошков AlN. Ниже будут кратко рассмотрены методы модификации поверхности AlN.

2. Методы модификации поверхности нитрида алюминия (АлН)

Существуют различные методы модификации поверхности порошка AlN, основной принцип которых заключается в физической адсорбции или химической обработке поверхности порошка. Это приводит к покрытию частиц AlN или образованию тонкого реакционноспособного слоя, предотвращающего гидролиз порошка AlN при его взаимодействии с водой. Основные методы включают, среди прочего, модификацию покрытия, химическую модификацию поверхности и термическую обработку.

1. Метод модификации покрытия AlN

Модификация покрытия – традиционный метод, применяемый уже давно. Он включает покрытие порошка AlN неорганическими или органическими соединениями для уменьшения или защиты от агломерации частиц. Кроме того, покрытие создает стерические препятствия, затрудняя повторную агломерацию частиц, тем самым достигая модификации поверхности. Модификаторы, используемые для покрытия, включают поверхностно-активные вещества, неорганические материалы, диспергаторы и т. д.

а. Метод поверхностно-активных веществ

Модификация поверхностно-активных веществ зависит от характеристик поверхностного заряда частиц AlN. При добавлении катионных или анионных ПАВ изменяется межфазное натяжение между дисперсионной системой порошка (газ-жидкость, твердое тело-жидкость), и на поверхности порошка формируется слой покрытия с вытянутыми наружу углерод-кислородными цепочками. Гидрофильная группа поверхностно-активного вещества может адсорбироваться на твердой поверхности, изменять химическую реакционную способность и снижать поверхностное натяжение, что может контролировать гидрофильность, липофильность и поверхностную активность наноматериала. Этот процесс изменяет свойства поверхности порошка или придает ему новые характеристики.

Это отражается в трех аспектах:

Гидрофильная группа реагирует с поверхностной группой, образуя новую структуру, которая обеспечивает новую активность поверхности порошка.

Уменьшение поверхностной энергии стабилизирует порошок.

Гидрофобные группы ПАВ образуют на поверхности стерические препятствия, предотвращая повторную агломерацию порошка, тем самым улучшая дисперсию наноматериала в различных средах.

Пример: исследование Guo Xingzhong et al. обнаружили, что порошок AlN, модифицированный органическими карбоновыми кислотами и полиэтиленгликолем, не имеет значительной фазы Al(OH)3 после вымачивания в воде в течение 48 часов, что указывает на то, что органические карбоновые кислоты покрывают поверхность порошка AlN, тем самым предотвращая разрушение молекул воды. Поверхность порошка AlN.

б. Модификация неорганического покрытия

Неорганическая модификация поверхности порошка AlN включает осаждение неорганических соединений или металлов на поверхность с помощью специальных методов с образованием покрывающей пленки или композитной частицы ядро-оболочка, улучшая свойства поверхности. В этом процессе используются принципы физической или химической адсорбции, чтобы гарантировать, что материал покрытия равномерно прикрепится к покрытому объекту, образуя непрерывный и полный слой покрытия. Тогда поверхность модифицированного порошка проявляет свойства материала покрытия.

в. Диспергирующий метод

Диспергаторы, имеющие амфифильную структуру, аналогичную традиционным поверхностно-активным веществам, используют закрепляющие группы и сольватированные цепи для замены гидрофильных и гидрофобных групп поверхностно-активных веществ. Закрепляющие группы могут прочно адсорбироваться на поверхности частиц за счет ионных, ковалентных, водородных связей или сил Ван-дер-Ваальса как в одной, так и в нескольких точках. Сольватированные цепи выбираются путем изменения мономера полимера или регулирования состава сополимера для регулирования совместимости с дисперсионной средой. Кроме того, увеличение молекулярной массы сольватированной цепи обеспечивает образование достаточно толстого пространственного слоя на поверхности частицы.

При выборе диспергаторов учитывают два основных фактора:

Полярность дисперсионной среды и ее растворимость для сольватированных цепочек диспергатора. Обычно предпочтительной является среда с высокой способностью растворять сольватированную цепь и низкой способностью растворять якорную группу.

Полярность поверхности, поверхностные функциональные группы и кислотно-основные свойства диспергируемых частиц. Для частиц с низкой полярностью требуются диспергаторы с несколькими связывающими группами. Различные функциональные группы обладают различной реакционной способностью и методами взаимодействия, а места поглощения на поверхности частиц могут выбирать закрепляющие группы в зависимости от их кислотно-основных свойств.

Химическая модификация поверхности

Химическая модификация поверхности осуществляется посредством химических реакций или адсорбции между модификаторами поверхности и поверхностью частицы. Длинные цепи полимера прививаются к поверхности порошка, а длинные цепи, содержащие гидрофильные группы в полимере, расширяются и образуют стерический барьер в водных средах. Это помогает диспергировать и стабилизировать порошок AlN в среде, опираясь не только на электростатическое отталкивание, но и на стерические препятствия, что весьма эффективно.

Выбор модификаторов поверхности должен быть направлен на снижение поверхностной энергии частиц, устранение поверхностных зарядов и уменьшение поверхностного притяжения. Для достижения хорошей модификации поверхности используемые для модификации органические вещества также должны обеспечивать максимальную степень смачивания частиц, образуя однородное и плотное покрытие. Это в первую очередь зависит от физической и химической адсорбции органического модификатора на поверхности частиц. Физическая адсорбция происходит за счет сил Ван-дер-Ваальса, электростатического притяжения и других физических взаимодействий между модификатором и частицами. Химическая адсорбция основана на реакции между функциональными группами на поверхности частиц и модификатором, приводящей к покрытию поверхности частиц поверхностно-активным веществом.

Метод термического напыления для покрытия поверхности порошком AlN

Поверхностные свойства частиц AlN существенно отличаются от свойств органических матриц, и для модификации поверхности AlN с целью повышения его совместимости с матрицей используются обычные химические модификаторы поверхности (такие как кремнийорганические соединения, титанаты и алюминаты). После обработки порошок проявляет сильную несмачиваемость водой. Эти мелкие частицы, несмачиваемые по своей природе, плавают в воде, как масляная пленка, и не тонут. На основе этого явления индекс активации используется для характеристики степени гидрофобности. Более высокий индекс активации указывает на лучшую гидрофобность, а более низкий индекс указывает на плохую гидрофобность. Когда немодифицированный порошок нано-AlN является сильно гидрофильным, он полностью тонет при контакте с водой, в результате чего индекс активации R = 0. Индекс активации R определяется как масса плавающей части образца, деленная на общую массу масса образца.

Модификация AlN связующим агентом

Агент сочетания представляет собой соединение, которое содержит как полярную группу, которая может реагировать с поверхностью неорганических частиц, так и органическую функциональную группу, которая может реагировать с органическими материалами или быть совместимой с ними. Роль связующего агента заключается в том, что один конец может связываться с поверхностью порошка, а другой конец может сильно взаимодействовать с дисперсионной средой. Это улучшает сродство порошка AlN с полимерными материалами, облегчая диспергирование порошка в полимерной матрице.

К распространенным связующим агентам относятся следующие типы:

а) Силановые связующие: Органические силановые связующие являются наиболее часто используемыми и широко применяемыми связующими. Их общая структурная формула — Y-(CH2CH2-Si)-X3, где n обычно составляет 2–3. В этой структуре Y представляет собой органическую функциональную группу, такую как винильная, метакрилокси, эпоксидная, амино или гидрофобная группы, а X представляет собой функциональную группу, связанную с атомом кремния. Силановые связующие агенты часто классифицируются на основе группы X, которая включает такие типы, как гидролизованный силан, пероксисилан и полисилан.

б) Связующие агенты на основе сложного эфира титаната. Эти связующие агенты представляют собой новый тип, разработанный компанией Kenrich Petroleum Company в середине 1970-х годов. Они демонстрируют хорошие эффекты модификации многих неорганических частиц.

в) Алюминатно-эфирные связующие агенты. Алюминатно-эфирные связующие агенты представляют собой новый класс связующих агентов.

б) Обработка гидрофобизацией. Обработка гидрофобизацией включает выбор органических веществ с гидрофобными группами (такими как длинноцепочечные алкильные, алифатические углеводородные или циклоалкильные группы) для окружения поверхности порошка AlN. Эти гидрофобные группы прочно связываются с поверхностью порошка, что приводит к сильной гидрофобности.

в) Модификация поверхностной прививки. Полимеризация поверхностной прививки представляет собой химический метод, который связывает высокомолекулярные полимеры с поверхностью порошка AlN, значительно улучшая дисперсию частиц в органических растворителях или полимерных матрицах.

г) Модификация неорганической кислотой. Неорганические кислоты, такие как фосфорная кислота или монодигидрофосфат, используются для обработки поверхности порошка AlN. Такая обработка не только повышает стойкость AlN к гидролизу, но и улучшает дисперсность порошка. Связь между стабильностью суспензии AlN и временем, а также стабильностью AlN в воде зависит от конкретной используемой неорганической кислоты.

Метод термообработки

Метод термообработки заключается в нагревании порошка с целью вызвать окисление на его поверхности, образуя плотную защитную пленку оксида алюминия, тем самым повышая его устойчивость к гидролизу. Ли Явэй и другие исследователи изучали влияние термообработки на стойкость к гидролизу нитрида алюминия (AlN) в диапазоне температур 700-1050°С на воздухе. Они обнаружили, что AlN начинает окисляться при температуре 700°C на воздухе, а при повышении температуры происходит дальнейшее окисление. При 1050°C AlN полностью окислился. Установлено, что после термообработки стойкость порошка AlN к гидролизу зависит от температуры, при этом сопротивление снижается с увеличением температуры воды.

Другие методы модификации

Существует несколько других методов модификации, таких как высокоэнергетическая обработка, ультразвук и инкапсуляция, которые также можно использовать для модификации поверхности порошков AlN. Обычно объединение этих методов с другими дает лучшие результаты модификации поверхности.

Факторы, влияющие на Модификация поверхности порошка AlN

На модификацию поверхности порошка AlN влияют несколько факторов, таких как температура, время и количество используемого модификатора. Модификатор работает путем взаимодействия с поверхностными группами нанопорошка для достижения модификации. Однако химическая структура модификатора и длина молекулярных цепей могут влиять на дисперсность нанопорошка в полимерной матрице. Молекулярная масса модификатора оказывает существенное влияние на модификацию поверхности. Если молекулярная масса слишком мала, слой покрытия будет тонким и не сможет обеспечить достаточные стерические препятствия, что приведет к плохой дисперсии модифицированного порошка. С другой стороны, модификатор с более высокой молекулярной массой образует более толстое покрытие на поверхности, которое может лучше взаимодействовать с органической матрицей, как показано на рисунке 4.

При использовании силанового связующего агента для модификации поверхности порошка AlN часто добавляют небольшое количество безводного этанола или других растворителей для ускорения реакции между связующим агентом и порошком. Однако наличие или отсутствие растворителя может повлиять на взаимодействие порошка AlN и связующего агента.

Ссылка: Байду Венку